Pneumatikk

Ordet pneumatikk (fra gammelgresk πνεῦμα pneuma , tysk 'pust, vind' ) beskriver bruken av trykkluft i vitenskap og teknologi for å utføre mekanisk arbeid.

Generell

Pneumatikk er læren om alle tekniske applikasjoner der trykkluft brukes til å utføre arbeid. I motsetning til dette beskriver hydraulikk bruken av en væske som arbeidsmedium.

Trykkluft kalles trykkluft (utdatert: trykkluft). Trykkluft kan brukes til mange forskjellige formål, for eksempel som aktiv luft for transport av stoffer (f.eks. Transport av luft eller maling), som prosessluft som er integrert i en prosess (f.eks. Tørking) eller som testluft. Pneumatikk utgjør derfor bare en liten andel av alle trykkluftapplikasjoner.

Konvensjonelle trykkluftsystemer fungerer ofte med overtrykk på 6 bar (relativt trykk), noe som betyr at de er omtrent syv ganger atmosfæretrykket. Trykknivået i høytrykksnettverk for pneumatiske applikasjoner med høye effektbehov kan være opptil 18 bar, men da må det brukes spesielle komponenter (slanger og kontakter) som tåler dette høytrykket. I spesielle tilfeller (f.eks. Ved produksjon av PET-flasker) kan trykknivået i trykkluftnettet være opptil 40 bar.

Hvert trykkluftsystem består av fire undersystemer: generering av trykkluft, klargjøring av trykkluft, distribusjon av trykkluft og den faktiske applikasjonen. Trykkluft genereres ved å suge inn og komprimere den omgivende luften i en kompressor, og etter prosessering (filtrering, tørking), blir den levert til applikasjonen via et trykkluftnettverk (rør og slanger) og brukt i dette teknisk.

I pneumatiske applikasjoner (kontroll og aktuatorer ) brukes trykkluften til å utføre arbeid. Det blir vanligvis dirigert til ønsket sted via ventiler. I en pneumatisk sylinder brukes for eksempel luften til å påføre et sylinderstempel kraft og dermed bevege det i en bestemt retning.

Pneumatikk anses å være en enkel teknologi som er billig å kjøpe. Ofte sies det imidlertid at trykkluftgenerering har lav effektivitet. På grunn av den økende bevisstheten om temaet energieffektivitet, har dette ført til diskusjoner og økt søk etter alternative teknologier, f.eks. B. elektriske stasjoner . Praksis viser imidlertid at avhengig av applikasjon, må det tas en beslutning om hvilken drivteknologi som er mest økonomisk når det gjelder energi og økonomi. Generelle uttalelser er ikke mulig i de fleste tilfeller.

Trykkluftgenerering

Trykkluften som kreves for å betjene pneumatiske systemer genereres i en kompressor . Vanligvis genererer en elektrisk drevet motor en mekanisk bevegelse som overføres til stempelstempel eller kompressorskruer. Atmosfærisk luft komprimeres først via suge- og utløpsventiler og skyves deretter ut i trykkluftnettverket eller et oppstrøms luftreservoar.

I systemer med høy etterspørsel etter trykkluft drives ofte flere kompressorer i et nettverk. Uregulerte store kompressorer brukes til å gi grunnleggende krav; toppbelastningen dekkes ofte av en hastighetsregulert kompressor. Et passende kontrollsystem koordinerer driften av hele kompressorsystemet og sikrer en mest mulig effektiv drift.

Ulike typer kompressorer kan brukes avhengig av ønsket trykk og ønsket leveringshastighet. For eksempel er flertrinns stempelkompressorer spesielt egnet for å generere høyt utgangstrykk med ganske lave leveringshastigheter. Skruekompressorer har derimot en tendens til å generere et lavere utløpstrykk med større strømningshastighet.

På grunn av mekaniske og termodynamiske prosesser genereres en stor mengde varme under kompresjonen av trykkluften, som må fjernes fra trykkluften. I mange eldre systemer forblir denne spillvarmen ubrukt. Den samlede effektiviteten til det pneumatiske systemet kan imidlertid økes betydelig hvis den resulterende varmen blir brukt på en fornuftig måte, for eksempel som oppvarming, prosessvarme (for produksjon av varmt vann) eller, om nødvendig, for å generere kulde for romkondisjonering ( adsorpsjons kjølere ).

Trykkluftbehandling

Det er viktig å sikre kvaliteten på trykkluften, da forurensning av trykkluften i applikasjonen kan påvirke funksjonen til de pneumatiske komponentene eller til og med føre til permanent skade. Trykkluften kan behandles sentralt eller desentralt. Den sentrale behandlingen skjer i nærheten av kompressorstasjonen før komprimert luft tilføres distribusjonsnettet. I motsetning til dette skjer den desentraliserte behandlingen rett før bruk for å garantere trykkluftkvaliteten som kreves av komponentene.

Egnede filtersystemer brukes til å fjerne fast forurensning. Kjøletørrere , adsorpsjonstørkere eller membrantørkere fjerner vanndampen fra trykkluften og senker dermed duggpunktet . Dette sikrer at når temperaturen synker i komponentene, blir det ikke avsatt vanndamp og overflatene blir skadet av korrosjon.

En vedlikeholdsenhet plasseres vanligvis foran den pneumatiske applikasjonen , der den lokalt nødvendige trykkluftkvaliteten kan genereres via forskjellige filternivåer. Partikler ned til en størrelse på 0,01 µm kan i stor grad elimineres ved hjelp av fine filtre.

Filtre, tørketromler og trykkregulatorer representerer en strømningsmotstand i det pneumatiske systemet . Som et resultat genererer de et trykkfall når de strømmer gjennom, noe som kan være veldig høyt, spesielt hvis filtrene ikke rengjøres regelmessig. Et trykktap har alltid en negativ effekt på trykkluftsystemets energibalanse og bør derfor unngås hvis det er mulig. Det er derfor prinsippet om å "filtrere bare så mye som nødvendig" gjelder.

Trykkluftfordeling

Trykkluftfordelingen fra kompressoren til forbrukerne skjer via rør og er sammenlignbar med en kraftledning som f.eks B. en strømledning. Kvaliteten på trykkluften skal lide så lite som mulig, dvs. H. Forurensning fra rust, sveiseskala, vann eller andre stoffer bør holdes på et minimum.

I tillegg må det sikres at rørledningene har tilstrekkelig diameter slik at strømningsmotstanden kan holdes så lav som mulig. Hvis diameteren på en rørledning halveres, øker strømningsmotstanden med en faktor på ca. 32. Dette betyr at motstanden til en rørledning øker med den femte effekten når diameteren reduseres.

Endringer i rørretningen må vurderes separat, spesielt hvis smale og ikke-avrundede albuer skal brukes. Strømningsmotstanden i slike rørelementer kan være mye større enn i sammenlignbare rette rørdeler.

Trykkluften fordeles via rørnettverk med forskjellige topologier. Avhengig av arrangementet av bygningene og forskjellige kravsprofiler, anbefales bruk av en ringkonstruksjon eller en masket topologi. I tillegg bør distribusjonen være sikker (trykkutstyrsdirektiv, industriell sikkerhetsforskrift, tekniske regler for rørledningskonstruksjon) og økonomisk (dokumentert dimensjonering / dokumentasjon av risikoanalysen).

Det legges særlig vekt på å lokalisere og eliminere lekkasjer når man setter opp og vedlikeholder rørledningsnett . Siden lekkasjepunkter i pneumatiske systemer bare tillater trykkluft å strømme ut i miljøet, er det vanligvis ingen sikkerhets- eller miljørisiko på grunn av lekkasjen. Likevel bør lekkasjer alltid fjernes forsiktig, da de noen ganger utgjør en stor andel av det totale energiforbruket.

Ved planlegging og dimensjonering av trykkluftnett, kan spesielt plasserte trykkluftreservoarer ha en positiv effekt på robustheten til et trykkluftnett. Dette kan være spesielt nyttig når sporadiske forbrukere med store mengder luft har innvirkning på trykkstabiliteten i hele nettverket og dermed også har en negativ innvirkning på kompressorstasjonens koblingsadferd. Trykkluftlagertanker kan deretter kort utjevne dette høye forbruket og stabilisere nettverkstrykket.

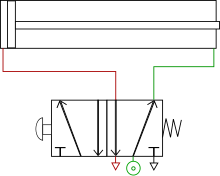

Kontrollsystem (ventiler)

I fluidteknologi blir ventiler generelt referert til som aktuatorer som styrer arbeidselementene. Det er følgende komponentgrupper:

- Trykkventiler ,

- Spesielle ventiler (f.eks. Proporsjonale ventiler ),

- Avstengningsventiler ,

- Strømningsventiler og

- Retningsventiler .

Antall bryterposisjoner

Det er forskjellige antall bryterposisjoner: De varierer fra 2 til 6. Hovedsakelig brukes bare 2 eller 3 bryterposisjoner i industri- og automatiseringsteknologi på grunn av produksjonskostnadene, hvor ventiler med 2 bryterposisjoner brukes i "normale" retningsventiler for koblingsprosesser og slikt med 3 bryterposisjoner kan brukes som ventiler med stoppfunksjon.

Antall tilkoblinger

Antall forbindelser varierer mellom to og syv forbindelser. Med 2/2-veis ventiler er det bare en normal passasje fra A til B (teknisk uttrykt fra 1 (P) (= trykkluftforbindelse) til 2 (A) (= arbeidstilkobling)). Så du kan z. B. i maling eller spinning av maskiner på og av blåsefunksjoner. Med 3/2-veis ventiler, i tillegg til de to tilkoblingene nevnt ovenfor, er det også en blødningsforbindelse som er i stand til å tømme slangene eller hele systemet. Disse 3/2-veis ventilene brukes z. B. i kontroll av enkeltvirkende sylindere, men også for å "låse opp" "nye måter" av det pneumatiske systemet.

Med fem tilkoblinger er det en trykkluftforbindelse 1 (P), to arbeidstilkoblinger 4 og 2 (A og B) og to ventilasjonstilkoblinger 5 og 3 (R og S). De 2 arbeidstilkoblingene er for eksempel nødvendige for å kontrollere en dobbeltvirkende sylinder, hvor man trykker på sylinderen på den ene siden med trykkluft (slik at den strekker seg ut) og tømmer den på den andre siden (slik at den kan trekke seg tilbake).

Det er fire tilkoblinger på 4/2-veis ventiler. Driftsmåten er den samme som med 5/2-veis ventilene, men de to ventilasjonstilkoblingene ble koblet sammen med et internt hull i komponenten (en trykkluftforbindelse + to arbeidstilkoblinger + en ventilasjonstilkobling = fire tilkoblinger). Kontrolltilkoblinger telles ikke som tilkoblinger.

Merk: P for trykkluftforbindelsen står for “Pressure” og R for ventilasjonstilkoblingen står for “Reset”. Etter de nye DIN - standardene for trykkluftporten P "1" er arbeidstilkoblingene A / B "2" eller "4" og avtrekksportene R og S "3" og "5" merket. Kontrolltilkoblinger (kreves for pilotstyrte ventiler) er betegnet med X, Y eller Z eller 12, 14. “14” betyr at et signal ved denne forbindelsen muliggjør banen fra 1 til 4.

Type aktivering

Ulike typer aktiveringer brukes i pneumatikk. Disse kan deles inn i mekaniske, elektriske, pneumatiske og manuelle aktiveringer.

Mekaniske aktiveringer er stempel, fjærer, ruller, rullearmer. Mekaniske operasjoner betjenes av selve maskinen . For eksempel, hvis stempelet til en sylinder treffer ventilventilen, betjenes ventilen (mekanisk).

Elektrisk aktivering finner sted z. B. via en knapp som lukker en krets med en elektromagnet i den elektrisk betjente ventilen . Kontrollgliden i ventilen - som lukker og åpner banen - tiltrekkes og dermed åpnes en bane for luften og en annen stengt, om nødvendig. Piezoelektrisk betjente ventiler bruker et piezo-element i stedet for elektromagneten og er raskere og mer energieffektive, men på bekostning av et mulig slag.

Pneumatisk aktivering: Ventilen aktiveres av trykkluften. For eksempel, ved manuell aktivering av en ventil, åpnes arbeidstilkoblingen til den, og trykket når en annen ventil, som aktiveres av trykkluft. Den nettopp beskrevne ventilglideren presses til ønsket posisjon med trykkluft. Eksemplet beskrevet er også referert til som " fjernkontroll ". Kontrollventiler kan også telles blant de pneumatisk ventilerte ventilene.

Manuelle betjeninger er knapper, trykknapper, spaker og pedaler. Disse drives med muskelkraft. Hvis en spak beveges, beveges ventilsliden adressert i "elektrisk aktivering" i ønsket retning og en annen bryterposisjon antas.

I tillegg til den allerede forklarte formen for fjernkontroll, kan ventiler også styres, noe som krever mindre primærbryterenergi. Først applikasjonseksemplet: En stor volumstrøm skal aktiveres med en liten koblingskraft . Når kraften til z. B. pneumatisk aktivering er ikke tilstrekkelig for å få en ventil til å bytte (slik det er for eksempel med en pneumatisk sensor ), denne lille brytekraften kan i sin tur styre en større koblingskraft for å betjene ventilen. Når det gjelder elektrisk aktiverte ventiler, brukes prinsippet om pilotstyring spesielt ofte fordi blant annet på denne måten. store volumstrømmer kan kontrolleres med små, energieffektive og rimelige magneter. Den største ulempen med pilotstyrte ventiler er den større koblingsforsinkelsen som oppstår fra aktiveringssekvensen. I tillegg er de bare funksjonelle fra et visst trykk i pilotkontrollkretsen (vanligvis> 2 bar).

System for å utføre arbeid (stasjoner eller aktuatorer)

Trykkluft kan brukes til å drive luftmotorer i verktøy som f.eks B. Pneumatiske hammere kan brukes til niting og pneumatiske skruer. I kontrollteknologi brukes hovedsakelig lineære stasjoner i form av sylindere . Disse pneumatiske sylindrene er z. B. brukes til å klemme og mate arbeidsstykker i bearbeidingssentre eller for å lukke emballasje. Trykkluft kan også brukes direkte til å transportere materiale ved hjelp av pneumatiske rør .

I fluidteknologi snakker man ganske generelt om arbeidselementer , siden disse systemene utfører mekanisk arbeid . Arbeidsmedlemmene inkluderer:

- Pneumatiske motorer for roterende bevegelser

- Pneumatisk muskel ,

- Sylinder for rette bevegelser (f.eks. For fastspenning ) og

- Sylinder med gir for svingbare bevegelser.

I pneumatikk skilles det mellom sylindere som kan trykkes med trykkluft på den ene og begge sider (enkeltvirkende, dobbeltvirkende sylindere). Når det gjelder sylindere som kan påvirkes på den ene siden, returneres sylinderen til utgangsposisjonen ved hjelp av en fjær integrert i sylinderen , mens det i tilfelle sylindere som kan påvirkes på begge sider, fremover og returslag utføres ved passende kontroll av trykkluftstrømmen.

Mer informasjon om de forskjellige typer sylindere i pneumatikk finner du i artikkelen Pneumatiske sylindere . Eksempler på bruk av trykkluftmotorer finner du under trykkluftverktøy .

Trykkluft og energiforbruk

Energiforbruket i pneumatiske komponenter bestemmes hovedsakelig av luftforbruket. I de fleste tilfeller er luftforbruket gitt i standard liter eller standard kubikkmeter per tidsenhet eller per bevegelsessyklus. En standard liter beskriver volumet som en viss luftmasse opptar under normale forhold. Omgivelsestrykk og omgivelsestemperatur i henhold til ISO6358 antas vanligvis som standardforhold.

Standardvolumet er proporsjonalt med luftmassen og uavhengig av strømtrykket. I motsetning til dette indikerer driftsvolumet det reelle fysiske volumet av trykkluften i gjeldende trykkstatus. For eksempel hvis en pneumatisk sylinder med en diameter på 32 mm og en lengde på 0,25 m ved 6 bar rel. fylt med trykkluft, inneholder den deretter ca. 0,2 liter driftsluft. Under normale forhold tilsvarer dette 1,4 normale liter.

Hvis luftforbruket til et system er kjent, kan det elektriske energiforbruket til de pneumatiske komponentene estimeres ved hjelp av karakteristiske verdier for kompressorsystemet. Avhengig av størrelsen og effektiviteten til kompressorene som brukes, kreves det vanligvis en mengde energi på 0,1 kWh for å generere en standard kubikkmeter trykkluft (ved ca. 8 bar rel.).

Pneumatisk energi har et generelt rykte for å være en relativt kostbar form for energi, hvis effektivitet må vurderes kritisk i forhold til alternative drivteknologier. Effektiviteten til pneumatiske systemer er ofte relativt lav, og det er derfor man vurderer å bytte ut pneumatiske stasjoner med elektriske stasjoner.

Årsaken til denne vurderingen skyldes imidlertid ikke (som ofte antas) de termodynamiske prosessene under kompresjon i kompressoren og den resulterende spillvarmen. Mangelfull utforming og vedlikehold av pneumatiske systemer er ofte ansvarlig for lav total effektivitet. Funksjonaliteten til pneumatiske komponenter er vanligvis fortsatt garantert selv med feil design, overdimensjonering, selv med alvorlig lekkasje og defekter i komponentene, men luftforbruket kan øke kraftig i slike tilfeller. Korrekt planlegging og utforming samt feilovervåking (f.eks. Med lekkasjedeteksjon) er derfor viktig.

I de fleste tilfeller kan luftforbruket til pneumatiske komponenter beregnes relativt enkelt ved hjelp av geometrien og størrelsen på volumene som skal fylles. Hvis for eksempel en pneumatisk sylinder med en diameter på 32 mm brukes til å løfte en last på 1 kg 0,25 m, genererer hvert dobbeltslag et luftforbruk på ca. 2,8 Nl (sylinderens indre volum er 0,2 l, es er fylt med 7 bar abs., så krever 1,4 Nl for ett slag). På grunn av sitt område kunne den pneumatiske sylinderen imidlertid ha løftet en belastning på ca. 45 kg, så den er sterkt overdimensjonert og kan for eksempel erstattes av en drivenhet med en diameter på 12 mm. Luftforbruket reduseres med ca. 85% til 0,4 Nl, siden volumet som skal fylles er også mye mindre med en mindre drivdiameter. Et effektivt tiltak for å redusere luftforbruket kan derfor være å erstatte store sylindere med drivere med en passende diameter.

Praktisk anvendelse viser ofte at nivået på tilførselstrykket kan justeres innen visse grenser. Hvis et system var overdimensjonert i planleggingsfasen, kan forsyningstrykket for eksempel reduseres fra 6 bar til 5 bar. Dette reduserer det generelle luftforbruket med ca. 15%.

Et viktig aspekt for å forbedre systemeffektiviteten er eliminering av eksisterende lekkasjer. Trykkluft som slipper ut ved lekkasjepunkter utgjør vanligvis ingen sikkerhetsrisiko og forårsaker ingen miljøforurensning. Av denne grunn får lekkasjer ofte liten betydning, og vedlikehold av de aktuelle systemkomponentene blir ofte forsinket. En total lekkasje i et system, som tilsvarer en dysediameter på 3 mm, kan generere energikostnader på over 5000 € per år i et system.

Hensyn til effektiviteten basert på "eksergi"

Trykkluftenergi har et generelt rykte for å være en relativt kostbar form for energi, hvis effektivitet må vurderes kritisk i forhold til alternative drivteknologier. Årsaken til dette er vanligvis mengden varme som genereres under kompresjon i kompressoren , som ofte blir spredt ubrukt som spillvarme. For å kunne vise et nøyaktig bilde av de energiske forholdene i de enkelte prosessene i pneumatiske systemer, må de termodynamiske prosessene analyseres og evalueres individuelt.

Kompresjonen av den omgivende luften som suges inn i kompressoren skjer isotermisk i det teoretiske ideelle tilfellet , dvs. H. uten temperaturendring. All generert varme forsvinner umiddelbart under prosessen. Kompressoren bringer arbeid inn i systemet under kompresjonsprosessen, mens varmen forsvinner samtidig. For en ideell gass (en nyttig tilnærming for luft) er mengden arbeid og varme like. Den samme mengden varme må spres som kompressoren genererer under komprimering. Den resulterende varmen er ikke en indikasjon på tap av energi eller til og med dårlig effektivitet, fordi den bare "skyves ut" av trykkluften. Når det gjelder energi, betyr dette at energiinnholdet i luften ikke har endret seg under komprimering, energieffektiviteten til kompressorene er null, fordi komprimert luft inneholder samme mengde energi som omgivende luft. Denne uttalelsen bekreftes i termodynamikken av det faktum at både den indre energien for lukkede systemer og entalpien for åpne systemer, bare er temperaturfunksjoner for den ideelle gassen . Trykket har ingen innflytelse på disse to energimengdene. Når det gjelder isotermiske prosesser, endres derfor ikke energiinnholdet i et system.

Dette funnet viser at en fordelanalyse av trykkluft på grunnlag av det termodynamiske energikonseptet ikke er hensiktsmessig, fordi selv om trykkluft har samme mengde energi som omgivelsesluft, kan den brukes teknisk og kan utføre arbeid. En termodynamisk variabel som bedre skildrer dette forholdet er eksergi . Den indikerer hvor mye arbeid et system kan gjøre når det bringes i likevekt med omgivelsene, dvs. hvilken ”bearbeidbarhet” som finnes i et system. I motsetning til energi er eksergi avhengig av temperatur og trykkstatus samt miljøstatus.

En eksergetisk betraktning av den idealiserte kompresjonsprosessen viser at i den endelige komprimeringstilstanden, er akkurat den arbeidsevnen lagret i komprimert luft som kom til å fungere av kompressoren. Så det er ingen systemrelatert grunn som kan forklare den dårlige effektiviteten til pneumatiske systemer basert på termodynamiske prosesser.

Ekte kompressorer fungerer imidlertid ikke isotermisk, men er vanligvis nærmere adiabatisk kompresjon. Trykkluften er varm etter at du har forlatt kompressoren, og blir deretter bare avkjølt til romtemperatur. Den adiabatiske kompresjonen krever mer energi og energi går tapt, eller den er inneholdt i den høyere temperaturen på spillvarmen.

Imidlertid viser praktiske studier at i pneumatiske systemer en stor andel av eksisterende eksergi faktisk går tapt under kompresjon. I tillegg til temperaturøkningen, er oppstart- og tomgangstap på elektriske drivmotorer og mekaniske tap på grunn av friksjon ansvarlig for dette. Ytterligere tap kan skyldes trykkfall i klargjøring, distribusjon og kontroll. Hvis en viss andel av trykkluften går tapt på vei til bruk i lekkasjer, har dette også en negativ effekt på eksergibalansen. De aktuatorer har som regel også en lav exergetic effektivitet: Med stemplene, blir den komprimerte luft vanligvis ganske enkelt slippes brukes etter at arbeidssyklus. Trykkluftmotorer har en tendens til å fungere adiabatisk, dvs. avkjøles under drift og dermed utføre mindre enn isotermisk mulig. Samlet sett må det derfor i realiteten ofte forventes relativt lave grader av effektivitet.

Fordeler og ulemper ved pneumatikk

fordeler

- Kreftene og hastighetene til de pneumatiske sylindrene kan justeres kontinuerlig ved å velge et passende trykknivå og bruke strømningsbegrensere.

- Sammenlignet med hydrauliske systemer har trykkluftsystemer en lavere energitetthet, men de er vanligvis større enn med sammenlignbare elektriske drivenheter. Forholdsvis høye krefter kan oppnås i et lite installasjonsrom.

- Pneumatiske stasjoner tillater maktesløs holding med konstant kraft.

- Pneumatiske systemer er robuste mot overbelastning og ufølsomme for temperatursvingninger.

- Pneumatiske aktuatorer tillater høye driftshastigheter (standard sylinder opptil 1,5 m / s, sylinder med høy effekt 3,0 m / s, luftmotorer til 100 000 min -1 )

- I de fleste tilfeller sikrer bruk av luft som drivmedium tilstrekkelig kjøling av stasjonskomponentene. Ekstra kjøling er ikke nødvendig i den pneumatiske applikasjonen.

- Mindre lekkasjer i systemet forårsaker ingen miljøforurensning gjennom væske som renner ut (bare energitap).

- Den Viskositeten av komprimert luft er i forhold til den hydrauliske oljen er forholdsvis lav. Det er derfor bare små strømningstap i rør og slangeledninger.

- Pneumatiske stasjoner har en relativt enkel struktur og er derfor billigere enn elektriske stasjoner med sammenlignbare ytelsesdata.

- Ingen returlinjer er nødvendige.

- Pneumatiske systemer er eksplosjonssikre (viktig i farlige områder)

ulempe

- Sammenlignet med hydrauliske drivere er de pneumatiske kreftene og momentene betydelig lavere, siden driftstrykket vanligvis er under 10 bar (eksempel: med en stempeldiameter på 200 mm og et standard arbeidstrykk på 6 bar, kan en drivkraft på 18,8 kN være oppnådd).

- Pneumatiske komponenter kan bli kalde under adiabatisk ekspansjon og til og med fryse opp, f.eks. B. luftmotorer.

- For den nødvendige komprimeringen av luften kreves det en viss mengde elektrisk energi på kompressoren. Her genereres en stor mengde varme på grunn av termodynamiske prosesser. Selv om dette ikke er en direkte indikator på energitap (se avsnitt "Energi"), viser studier likevel at store tap oppstår på grunn av de mekaniske og termiske prosessene under kompresjon. Den samlede effektiviteten til pneumatiske systemer er derfor ofte lav, spesielt i gamle og dårlig vedlikeholdte systemer.

- Konvensjonelle pneumatiske sylinderbevegelser er alltid punkt-til-punkt. Endeposisjonen er definert av et fast stopp. Nøyaktig tilnærming til en bestemt posisjon er bare mulig med komplekse servopneumatiske systemer på grunn av luftens kompressibilitet.

- Å unnslippe trykkluft forårsaker støy. Som mottiltak kan avtrekksluften transporteres bort på en samlet måte eller slippes ut i omgivelsesluften via en lyddemper.

- Avhengig av anvendelsen er en kompleks luftbehandling nødvendig noen steder for å f.eks. B. å sikre at komprimert luft er fri for olje, å begrense partikkelstørrelsen i den til et minimum eller å redusere duggpunktet (ellers er det fare for vanndannelse og ising i ventiler).

- Luft er komprimerbar. Hvis trykkluft utvides til atmosfærisk trykk, øker volumet mange ganger. Et sprengende trykkluftreservoar kan derfor ha en ødeleggende effekt i lukkede rom. Av denne grunn er trykkbeholdere av en viss størrelse underlagt regelmessig inspeksjon (kostnader).

- Lekkasjer i pneumatiske systemer fører til at trykkluft går tapt. I motsetning til en feil i elektriske systemer (f.eks. Kortslutning), representerer dette imidlertid ingen sikkerhetsrisiko i pneumatikk. Utstrømning av luft forårsaker ikke skade, ingen røyk dannes og temperaturen på trykkluften forblir den samme. Selv om dette først er en fordel, har det en skadelig effekt på feilsøking. Behovet for å eliminere lekkasjer blir ofte undervurdert. I tillegg er det vanskelig å finne lekkasjer. Derfor, spesielt i eldre systemer, oppstår ofte store lekkasjetap, noe som kan føre til et lavt effektivitetsnivå for det samlede systemet.

- Riktig planlegging og utforming av et pneumatisk system kan være relativt komplisert, men er fortsatt nødvendig for å sikre effektiv og energisparende drift. Dårlig utformede systemer har ofte lav effektivitet.

Kretssymboler og kretsdiagrammer

En omfattende liste over symboler for akkumulatorer, pumper og kompressorer, sylindere og ventiler i pneumatikk finner du i følgende liste over symboler (fluidteknologi) .

Et kretsskjema (også kretsskjema) er planen for et pneumatisk system. Komponentene er representert med standardiserte kretssymboler (i daglig tale også kalt symboler). Disse planene er en del av dokumentasjonen som kreves for hvert system , spesielt viktig for opprettelse og vedlikehold av systemer.

Kretsdiagrammer kan opprettes individuelt, selskapsspesifikt eller i henhold til standarder . Du kan bruke deler som B. representerer arbeids- og styringskretser , trinnene i arbeidsflyten , komponentene i kretsen med deres identifikasjon, samt linjene og forbindelsene. Den romlige oppstillingen av komponentene blir ikke tatt i betraktning i en "forenklet krets".

applikasjoner

Trykkluft har blitt brukt industrielt som energibærer i Tyskland siden rundt begynnelsen av 1900-tallet for å drive hamre og øvelser.

I melfabrikker brukes sugepneumatikk , for. B. brukt til lossing av skip og pneumatisk trykk for transport av passasjer, eller for transport av mel og biprodukter. Disse systemene med små dimensjoner muliggjør horisontal og vertikal transport i en linje.

I motorvogner , arbeidsmaskiner og tilhengere brukes trykkluft i både bremsesystemer og chassis-systemer. Den chassiset er tilpasset lasten og terrenget ved hjelp av komprimert luft. Dette justerer høyden på chassiset og justerer den til nyttelasten.

I postsektoren som spilte pneumatisk rør , var et pneumatisk drevet transportørsystem frem til midten av 1900-tallet en viktig rolle.

Den pneumatiske handlingen var dominerende i orgelbygging på slutten av 1800-tallet og tidlig på 1900-tallet . Selvspillende musikkinstrumenter som torgorgler, pianoorkestrer og selvspillende pianoer som B. pianolaen ble også pneumatisk kontrollert, men sistnevnte hovedsakelig med undertrykk, såkalt sugvind.

Pneumatikk har spilt en viktig rolle i kontroll- og automatiseringsteknologi siden rundt 1960 .

Selv Lego Technic og Fischer teknikk ved bruk av pneumatikk, fordi arbeid med lavtrykksluft også er trygt for barn.

Fluidic logic ble for eksempel implementert som DRELOBA .

litteratur

- P. Croser, F. Ebel: Pneumatikk, grunnleggende nivå. Festo Didactic, Esslingen 2003, ISBN 3-540-00022-4 .

- G. Prede, D. Scholz: Elektropneumatikk, grunnleggende nivå. Festo Didactic, Esslingen 2001, ISBN 3-540-41446-0 .

- G. Vogel, E. Mühlberger: Fascination Pneumatics. Vogel Buchverlag 2001, ISBN 3-8023-1886-2 .

- Metallkompetanse. Europa-Lehrmittel, ISBN 3-8085-1154-0 .

- Horst-W. Grollius: Grunnleggende om pneumatikk. Fachbuchverlag Leipzig i Carl Hanser Verlag, 2006, ISBN 3-446-22977-9 .

- Werner Deppert, Kurt Stoll: Pneumatiske kontroller: Innføring og grunnleggende om pneumatiske kontroller. Vogel referansebok , Kamprath-serien, Würzburg, 11. utgave, 1999, ISBN 3-8023-1805-6 .

- Werner Deppert, Kurt Stoll: Pneumatisk bruk: Senking av kostnader med pneumatikk. "Lavkostnadsautomatisering" fra et økonomisk og teknisk synspunkt; Problemløsninger for praksis i eksempler. Vogel Business Media / VM, Würzburg, 3. utgave, 1999, ISBN 3-8023-1802-1 .