Overflatemontert enhet

Overflatemontert enhet ( SMD , tysk: overflatemontert komponent ) er et engelskspråklig teknisk begrep fra elektronikk . SMD-komponenter, i motsetning til komponenter i gjennomgående hullmontering ( engelsk gjennomgående hullteknologi , kort THT), de kablede komponentene, ingen ledningstilkoblinger, men ved hjelp av loddbare elektroder eller -beinchen direkte på et kretskort loddet ( PCB ) . Den tilhørende teknologien er Surface Mount ( engelsk overflatemonteringsteknologi , kort SMT ).

Oversikt

Mens forbindelsestrådene til konvensjonelle komponenter mates gjennom monteringshull og må loddes på baksiden av kretskortet (eller via indre lag) ( gjennomhullsplatering ), er dette ikke nødvendig med SMD-komponenter. Dette muliggjør meget tette samlinger og fremfor alt tosidig montering av kretskortet. De elektriske egenskapene til kretsene påvirkes positivt, spesielt ved høyere frekvenser. Komponentens plassbehov reduseres. Dette betyr at enhetene kan gjøres mindre og samtidig mye billigere.

Etter produksjon blir SMD-komponenter transportert i belter, stavmagasiner eller på blisterbrett og lastet på kretskort ved hjelp av maskiner. Manuell montering er mulig for små mengder. Tilkoblingsflatene for SMD-komponentene på kretskortene er dekket med loddepasta før montering ved hjelp av stensiltrykk (laserskåret loddepasta-maske ) eller ved hjelp av maskinpåføring . Så settes komponentene på. Etter montering loddes SMD-komponentene med varme. Reflow-prosessen har etablert seg for toppen av et kretskort . SMD-komponenter på undersiden av et kretskort er limt på og loddet i et bølge- eller overspenningsbad .

Miniatyriseringen av SMD-komponenter gjør det vanskeligere å kontrollere loddekvaliteten på kretskort med SMD-komponenter med det blotte øye eller ved hjelp av et mikroskop. Det er bildebehandling ( AOI- systemer, engelsk: automatisert optisk inspeksjon ) brukes som ikke bare applikasjonsfeil, men kan delvis gjenkjenne loddefeil. Loddefeil i QFN , Ball Grid Array og lignende komponenter som ikke viser noen synlige konkave loddeoverflater er ikke gjenkjennelige for AOI .

For manuelle montører har SMD-teknologien den ulempen at noen SMD-komponenter er veldig vanskelige å lodde uten maskiner eller passende kunnskap . Imidlertid kan mange størrelser behandles med pinsett, en fin loddetipp og 0,5 mm lodde- og forstørrelsesglass, muligens et stereomikroskop . Montering er noen ganger enda raskere enn ved manuell montering av kablede komponenter, siden komponentforberedelsen (kutting i lengde, bøying, feste) ikke er nødvendig. Bruk av klassiske hullgitterkort og stripe gitterkort er bare mulig i begrenset grad for testoppsett eller prototyper. Egnede laboratoriekort og adaptere er imidlertid kommersielt tilgjengelige, eller du kan produsere dem selv.

Resirkulering av komponenter fra gamle enheter er vanskeligere på grunn av vanskelig avlodding og noen ganger tvetydig merking med SMT.

historie

Surface mount technology (SMT) utvikling

Overflatemonteringsteknologi ble utviklet av IBM på 1960-tallet og fant sin første applikasjon i datamaskinene til Saturn- og Apollo-oppdragene . Denne utviklingen ble begrunnet med trange rom- og romforhold i romkapslene, samt med reduksjon av kretsimpedansen for å øke svitsjefrekvensene.

På 1970-tallet ble digital teknologi drivkraften bak løsningen av konsepter for elektroniske kretser for helt nye enheter som B. lommeregner eller for konvensjonelt radio- og fjernsynsutstyr. I 1976 ble for eksempel den første hjemme-datamaskinen Apple 1 presentert, og noen år senere, i 1983, ble den første digitale "en-chip IC" for VHF-radioer utviklet av Philips . På samme tid, fra midten av 1970-tallet, begynte industrien å tilby komponenter med standardiserte rutenettdimensjoner for kretskortsamling , da kretskortsdesign ved hjelp av datamaskinstøttet design (CAD) med standardiserte, spesifiserte dimensjoner for komponentene ga store fordeler. (Programmeringssystemet APT utviklet av IBM, som ble brukt til datastøttet programmering av NC-maskiner, ble utviklet på 1950-tallet)

Samtidig ble de første automatiske plasseringsmaskinene for automatisk plassering av kablede komponenter utviklet. På begynnelsen av 1980-tallet hadde Grundig-anlegget 16, Nürnberg-Langwasser, plukkemaskiner designet for 500 000 fargefjernsynsapparater per år. I de årene ble IC-er mer og mer komplekse. Antall kretsfunksjoner som var integrert i en halvlederkrystall økte fra år til år ( Moores lov ). Med økende integrasjon økte driftsfrekvensene til kretsene og det var nødvendig å redusere linjeimpedansen med kortere linjer . Overflatemonteringsteknologien utviklet av IBM ga muligheten for å forkorte kabelføringen ved å eliminere borehullene.

Imidlertid var investeringskostnadene for denne nye monteringsteknologien veldig høye. Nye maskiner måtte utvikles for alle produksjonstrinn. De nødvendige høye investeringskostnadene kunne bare hentes av produsenter med stort antall, hvorav de fleste var basert i Japan og USA. I 1979 ble den første SMD-produksjonslinjen installert i Japan, to år senere i USA. I Europa og Tyskland var Philips med komponentdatterselskapet Valvo en pioner innen SMD-teknologi med komponentene inkludert nødvendige monteringssystemer fra og med 1984. Monteringsfrekvensen til disse nye helautomatiske SMD-maskinene var betydelig høyere enn for maskinene for kablede komponenter. Med disse maskinene kan monteringshastigheter på 7 000 til 540 000 SMD per time oppnås.

Utviklingen av maskinene for overflatemonteringsteknologi på slutten av 1970-tallet ble produsentene integrert i et overordnet konsept med høye kvalitetskrav fra starten. Det omfattet standardiseringen av komponentene gjennom deres teipede leveringsmetode til deres standardiserte landingsområder og reflow-loddbarhet eller muligheten til å bølgelodde , automatiske plukk- og plasseringsmaskiner med høye krav til renhet og høy nøyaktighet ved liming, høy presisjon av beslaget nøyaktighet ved montering, samt presis temperaturkontroll under lodding. Den avgjørende faktoren for suksessen til denne teknologien var at overflatemonteringsteknologien ble sett på og implementert som et helhetlig konsept. Med denne teknologien kunne linjeimpedansen og konstruksjonsvolumet for den totale kretsen reduseres betydelig, produksjonskostnadene falt, siden kostnadene for hullene i kretskortene og tilleggsforbindelsene til komponentene ble utelatt og kvaliteten på kretsene økt med større renslighet under produksjonen. Fra midten av 1980 og fremover ble SMD-kretser allerede brukt i stor skala i mange områder av industrien, med kretsen ofte designet som en " mixed print ", dvs. Det vil si at de større komponentene fortsatt ble brukt kablet.

Utvikling av SMD-komponentene

Komponentene som opprinnelig var nødvendige for romfart, kom fra USA fra de daværende ledende produsentene som IBM , Texas Instruments , Fairchild , Sprague og andre. Det var komponentene som var tilgjengelige på den tiden, som transistorer og dioder , IC-er, kondensatorer og motstander, hvis tilkoblinger ble modifisert for bruk i overflatemonteringsteknologi eller erstattet av loddbare metallhetter. Drivkraften var integrerte kretser, noe som førte til ønsket reduksjon i volum på enhetene ved å gjøre huset mindre.

Det var ofte enkelt å lage et SMD-hus av det respektive kablede huset, så dioder og motstander ble produsert uten tilkobling av ledninger, MELF- og Mini-MELF- design ble opprettet .

Høyt integrerte IC-er fikk flere og flere tilkoblinger. I 1971 hadde 4-biters prosessoren Intel 4004 fremdeles 16 tilkoblinger, i 1978 hadde den første 16-biters mikroprosessor Intel 8086 allerede 40 tilkoblinger. Geometrien til halvlederhuset er justert. I SMT vil det være plass til flere tilkoblinger per lengde ved komponentkanten. Rutenettdimensjonen på 2,54 mm, som opprinnelig var vanlig for THT, sank til z. B. 0,5 mm.

På begynnelsen av 1970 begynte utviklingen av de keramiske flerlagskondensatorene (MLCC), som ble karakteristisk for nesten alle SMD-kretser.

Med overflatemonteringsteknologi økte trykket for SMD-design også for andre kondensatortyper på 1980-tallet, og elektrolytiske kondensatorer og filmkondensatorer i aluminium ble tilgjengelig som SMD. Kapasitetsvolumproduktet til disse kondensatorene økte med en faktor på ca 10 (se også kondensator (elektroteknikk) #Development ).

Mens tantalkondensatorer også ble tilbudt i SMD-design fra starten, var elektrolytiske kondensatorer i aluminium bare tilgjengelige som SMDer på slutten av 1980-tallet. Problemet er at den flytende elektrolytten har et kokepunkt som er under temperaturtoppen for reflow-lodding. Bare ved å styrke materialene kunne det indre gasstrykket absorberes, som deretter kommer tilbake til elektrolytten etter lang tid. For å oppnå filmkondensatorer i SMD kreves temperaturstabile filmer.

I motstandsområdet ble dekslene til de aksiale designene opprinnelig designet for å være loddbare i stedet for ledninger og tilbys som MELF . Senere ble de allerede kjente tykkfilmsmotstandene på keramiske underlag videreutviklet ved å gi dem rektangulære former og metallisere dem for å være loddbare på begge sider.

Elektromekaniske komponenter som kontakter , kvartsoscillatorer eller reléer er også utviklet som SMD - nesten alle delene nevnt i listen over elektriske komponenter er også tilgjengelige som SMD.

Fordeler og ulemper ved bruk av SMD

I mange applikasjoner har SMD-komponenter erstattet komponenter med plated-through tilkoblingsledninger. De har blant annet følgende fordeler og ulemper:

Fordeler:

- Miniatyrisering, betydelig nedbemanning av kretser og enheter gjennom mindre komponentdimensjoner (resulterer i høyere komponenttetthet), smalere sporavstand og tynnere lederspor på SMD-kortet.

- Egnet for fleksible kretskort, for eksempel i kameraer eller på LED-lysstrimler.

- Kostnadsreduksjon, det er ingen hull i kretskortet, kretskortet blir mer kostnadseffektivt, spesielt hvis enkeltlags kretskort uten hull kan brukes takket være SMD-teknologi.

- Vektreduksjon ved å eliminere tilkobling av ledninger og bruke mindre komponenter.

- Forbedring av høyfrekvente egenskaper gjennom mindre komponentavstand og forkortelse av lederspor (mindre ohmsk tap, lavere induktans for de kortere ledersporene). Komponenter kan også monteres direkte oppå hverandre på begge sider av kretskortet (viktig for høyfrekvente enheter).

- Raskere enhetsproduksjon gjennom rask maskinmontering ( Collect & Place / Pick & Place / Chip-Shooter ), noe som gir lavere produksjonskostnader.

- Økning i produksjonskvalitet med automatisk montering.

- Økning i produksjonskvalitet ved å eliminere forurensningskilder (kutting og bøying av tilkoblingsledninger)

- Økning i produksjonskvalitet gjennom automatisk optisk inspeksjon (AOI) av alle kritiske, optisk testbare faktorer som er mulig for de fleste SMD-design.

- Små posisjonsfeil under montering korrigeres automatisk under lodding av overflatespenningen til væskeloddet.

- Tavler med glatt rygg kan produseres, for eksempel for fjernkontroller og tastaturer - eller som en del av huset som en hobby.

Ulempe:

- For komponenter med tilkoblinger på undersiden (for eksempel BGAer ), kan loddepunktene bare kontrolleres ved hjelp av røntgenstråler.

- Ved reflow-lodding utsettes hele komponentene kort for en høy temperatur (> 200-250 ° C). For eksempel fører elektrolytkondensatorer av aluminium , superkondensatorer eller akkumulatorer til problemer. Endringer i karakteristiske verdier for andre komponenter skal bare unngås hvis temperaturprofilen overholdes nøye.

- Styrkeproblemer oppstår med store, tunge komponenter.

- Bøyningsspenning på kretskortet kan føre til kontaktfeil og komponentsprekker.

SMD-tilkoblingstyper

Passive komponenter som motstander , kondensatorer , krystaller eller induktive komponenter som chokes blir ofte produsert i kuboidform. To eller flere sideoverflater er designet for å være loddbare for elektrisk kontakt. Riktig lodding av disse komponentene kan gjenkjennes av loddemenisken .

I begynnelsen av SMD-teknologi ble transistorer og integrerte kretser opprettet fra det (kablede) dual-in-line huset ( DIL- huset), et hus der loddeforbindelsene til komponenten føres ut på de to sideflatene. De vertikale loddetilkoblingene til dette huset ble deretter rett og slett bøyd enten lateralt utover (English Gull-Wing ) eller innover (English J-Leads ) for SMD-lodding . Den økende tettheten av integrasjon førte til utviklingen av nettarrays . Loddetilkoblingene er plassert her som små metalliserte tilkoblingsflater under huset. Med Ball Grid Array (BGA) er loddekuler allerede festet til kontaktflatene til komponenten, som bare smeltes på under loddeprosessen. Med Land Grid Array (LGA), derimot, må loddet påføres kortet som skal monteres, og det er derfor LGA-komponenter sjelden brukes til lodding - de brukes ofte på en matchende pin-array og kan derfor lett erstattet.

- SMD-tilkoblingstyper

SMD-design, SMD-hus

Passiv SMD (motstander, kondensatorer, induktorer, krystaller, etc.) er forskjellige i design (engelsk stil ), mens aktive komponenter (transistorer eller IC ) er forskjellige i hus ( chiphus ). Den Det må være til lodde kontakt i et hus.

Hver sak har sitt eget navn, som er avledet fra de første bokstavene i den engelske beskrivelsen. Avvik innenfor samme husbetegnelse, som skyldes forbindelsenes antall og plassering og forbindelsenes form, er angitt med tall som er lagt til navnet.

SMD-design av passive komponenter, dioder og transistorer

Passive komponenter og muligens også dioder og transistorer produseres, leveres og behandles i følgende design:

- SMD-design

Chip, en kuboiddesign, er den typiske designen for MLCC- og tantalkondensatorer, induktorer og ikke-lineære og lineære motstander (R-chips). Begrepet "chip" kan lett forveksles med det samme begrepet fra halvlederteknologi, "chip" (engelsk "die") til en halvlederkomponent. Cuboid spesialdesign for z. B. Krystaller eller oscillatorer kan også inneholde ekstra loddeoverflater på huset, enten for beskyttelse mot omvendt polaritet eller for bedre og mer vibrasjonsbestandig mekanisk feste.

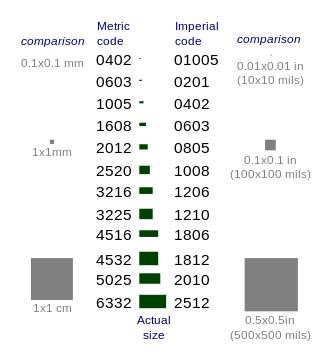

Chipdesignet til passive komponenter varierer hovedsakelig i størrelsen, som er angitt med en kode som "1206". "12" står for lengden og "06" for komponentens bredde i enheten tomme / 100. Dimensjonene er standardisert metrisk, men bare to sifre brukes ved konvertering til tommekoden, noe som fører til tilsvarende avrundingsfeil. Lengden på en komponent merket med koden “1206” er 3,2 mm eller 0,12598 tommer, men bare “12” brukes til betegnelsen. Hvis du regner ut dette, vil du bare få 3.048 mm.

| Sakstørrelse, tomme kode |

Sakstørrelse, beregningskode |

Huslengde L i mm (± 0,2 mm) |

Husbredde B i mm (± 0,2 mm) |

SMD-C-Chip (MLCC) |

SMD Ta chips 1) | SMD-R-brikke |

|---|---|---|---|---|---|---|

| 008004 | 0201 | 0,25 | 0,13 | X | ||

| 009005 | 03015 | 0,30 | 0,15 | X | - | X |

| 01005 | 0402 | 0,4 | 0,2 | X | - | X |

| 0201 | 0603 | 0,6 | 0,3 | X | - | X |

| 0402 | 1005 | 1.0 | 0,5 | X | - | X |

| 0603 | 1608 | 1.6 | 0,8 | X | - | X |

| 0805 | 2012 | 2.0 | 1.2 | X | R. | X |

| 1020 | 2550 | 2.5 | 5.0 | - | - | X |

| 1206 | 3216 | 3.2 | 1.6 | X | EN. | X |

| 1210 | 3225 | 3.2 | 2.5 | X | - | X |

| 1218 | 3146 | 3.1 | 4.6 | - | - | X |

| 1225 | 3164 | 3.1 | 6.4 | - | - | X |

| 1411 | 3528 | 3.5 | 2.8 | - | B. | - |

| 1808 | 4520 | 4.5 | 2.0 | X | - | - |

| 1812 | 4532 | 4.5 | 3.2 | X | - | - |

| 2010 | 5025 | 5.0 | 2.5 | - | - | X |

| 2220 | 5750 | 5.7 | 5.0 | X | - | - |

| 2312 | 6032 | 6.0 | 3.2 | - | C. | - |

| 2512 | 6330 | 6.3 | 3.0 | - | - | X |

| 2917 | 7343 | 7.3 | 4.3 | - | D. | - |

| 2924 | 7361 | 7.3 | 6.1 | X | - | - |

| 1) Ta-chips identifiseres med en bokstavkode. De er produsert i forskjellige høyder | ||||||

Utvidede tabeller over tilgjengelige chipstørrelser og dimensjoner finnes også i de tekniske artiklene for komponentene keramiske kondensatorer , tantal elektrolytiske kondensatorer og motstander.

- V-Chip ( vertikal chip ) er en sylindrisk design med skiver, montert vertikalt. Spesielt elektrolytiske kondensatorer i aluminium leveres og behandles i denne utformingen. Størrelsene på dette designet er ikke standardiserte. V-chip aluminiums elektrolytiske kondensatorer kan være ganske store; de er de eksotiske blant SMD-komponentene.

- MELF ( Metal Electrode Faces ) er navnet på en sylindrisk design av passive komponenter som er montert horisontalt. Det er den typiske designen for metallfilmmotstander og ikke-lineære motstander.

- SOD ( Small Outline Diode ) er navnet på det sylindriske hus for halvlederkomponent diode , som i likhet med MELF konstruksjon, er også monteres horisontalt. SOD-huset leveres også i forskjellige størrelser.

Komponenter som potensiometere , trimmere , transformatorer , transformatorer , krystaller, oscillatorer , knapper, stikkontakter, plugger og stikkontakter har ofte spesiell design.

SMD-chiphus for halvledere (transistorer, integrerte kretser)

Loddetilkoblinger på to sider av huset

SMD-transistorhus med loddetilkoblinger på to sider av huset er identifisert med følgende husnavn:

- SOT ( liten omrissstransistor ): design med tre eller fire tilkoblinger for transistorer, den fjerde tilkoblingen er ofte utformet som en kjøleribbe , tilkoblingsavstand typisk 1,27 mm

IC-pakker med loddeterminaler på to sider av pakken er identifisert med følgende pakkenavn:

- SOIC ( liten kontur integrert krets ): IC-SMD-hus med samme radavstand som gjennomgående hullversjon, tilkoblingsavstanden er vanligvis 1,27 mm

- SOP ( liten disposisjonspakke ): mindre versjon av SOIC- pakken , danner grunnlaget for en hel rekke modifikasjoner, hvorav noen er produsentspesifikke, for eksempel:

Loddetilkoblinger på fire sider av huset

IC-pakker med loddeterminaler på de fire sidene av pakken er identifisert med følgende pakkenavn:

- PLCC ( plast blyholdig chipbærer ): IC SMD-hus med 20 til 84 "J-Lead" -forbindelser, hus med tilkoblingsavstand på typisk 1,27 mm.

-

QFP ( quad flat package ): IC SMD-hus med 32 til 200 tilkoblinger, danner grunnlaget for en hel rekke modifikasjoner, hvorav noen er produsentspesifikke, for eksempel:

- LQFP ( low-profile quad flat package ): IC-SMD-hus med en høyde på 1,4 mm

- PQFP ( plast firkantet flat pakke ): IC SMD-pakke som generelt har blitt erstattet av den tynnere TQFP-pakken.

- CQFP ( keramisk firkantet flatpakke ): IC-SMD-pakke som kan sammenlignes med PQFP-pakken, men med et keramisk deksel.

- MQFP ( metrisk firkantet flat pakke ): IC-SMD-hus som kan sammenlignes med QFP-huset, men med metrisk avstand mellom forbindelsene fra hverandre.

- TQFP ( tynn firkantet flat pakke ): En tynnere IC SMD-pakkeversjon av PQFP-pakken med en høyde på enten 1,0 mm eller 1,4 mm.

Loddetilkoblingsområder under huset, "blyramme" og "rutenett"

- Quad flat no leads package (QFN), micro leadframe package (MLP), også micro lead frame , MLF: Betegnelsene omfatter en hel familie av IC-hus, hvis elektriske tilkoblinger er ordnet som en ramme rundt sideflatene på huset og fungere som metalliserte kontaktflater under huset. Disse tilfellene har noen ganger et annet metallisert kontaktområde under huset, med The tilkoblet for å muliggjøre bedre varmespredning. En variant MLPD (“D” står for “dual”) er pin-kompatibel med DIL-SOIC-huset, med MLPD (dual) og MLPQ (quad) er tilkoblingskonfigurasjonene differensiert, MLPM (micro) står for en miniatyrisert versjon av bolig. QFN-IC-SMD-huset er et spesielt MLPQ-hus, hvis pin-tildeling og tilkoblingsavstand tilsvarer det kablede QFP-huset, men hvis metalliserte tilkoblingsflater er festet som kontaktflater under huset.

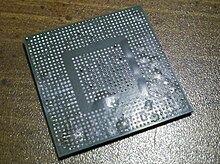

Høyt integrerte halvlederkomponenter som mikroprosessorer har så mange elektriske tilkoblinger at de ikke lenger kan få plass rundt omkretsen av huset. Derfor er disse forbindelsene i form av metalliserte forbindelsesflater festet i et rutebrett eller rutenett under huset. Disse halvlederpakker med loddetilkoblingsflater i et rutemønster under pakken er identifisert av følgende pakkenavn:

- LGA ( land grid array ): En LGA er et rutetavle eller rutenettlignende arrangement av elektriske tilkoblingsflater (engelsk land ) på undersiden av et hus for IC-er med et stort antall tilkoblinger som f.eks. B. Mikroprosessorer. Ved lodding av disse mange kontaktene under LGA-huset kan det imidlertid oppstå sporadiske loddefeil som er svært vanskelige å oppdage (røntgen). Siden reparasjoner er kostbare og defekte, plasseres LGA IC-er ofte på stikkontakter. Disse stikkontaktene med samme pin-tildeling som IC-en er loddet til kortet i SMD-prosessen og kan testes for kontaktsikkerhet ganske enkelt. For den elektriske tilkoblingen presses prosessoren deretter med tilkoblingsflatene mot de øvre kontaktene på basen ved hjelp av en klemme. Basen har elastiske kontaktpinner slik at pålitelig elektrisk kontakt kan opprettes.

- BGA ( ball grid array ): I likhet med LGA-huset er en BGA en husform av integrerte kretser der de elektriske tilkoblingene er ordnet i et rutebrett eller rutenettlignende arrangement på undersiden. Imidlertid er forbindelsene fremstilt i form av små loddekuler . Under reflow-lodding smelter disse perlene i en loddeovn og binder seg til kobberet på kretskortet.

behandling

Siden SMD-komponentene er samlet på et kretskort, kalles denne behandlingen montering , selv om monteringen også inkluderer andre arbeidstrinn enn bare å plassere komponentene på kretskortet. Disse trinnene er:

- Påfør loddepasta (en blanding av tinnkuler og fluss) eller lim på kretskortet

- Utstyring av komponentene

- Lodding av kretskortet eller herding av limet

Etter hvert trinn blir kvaliteten på produktet kontrollert optisk før det videreføres til neste trinn. Produksjonstrinnene utføres vanligvis med maskin, men maskiner brukes av og til ikke til individuelle stykker eller i prototypekonstruksjon, eller individuelle trinn utføres manuelt. Maskinene og prosessene som kreves for prosessering er kjent som overflatemonteringsteknologi. Området til en elektronikkfabrikk som arbeider med behandling av SMD-er, blir derfor referert til som SMT-området eller SMT-avdelingen.

Produksjonslinjer for SMD-montering (prinsipp)

De viste variantene kan også blandes med hverandre slik at visse prosesser kontrolleres manuelt, andre med automatisk optisk inspeksjon. Teststrinn er utelatt hvis produktet er veldig enkelt. Ofte er individuelle tester allerede integrert i produksjonstrinnet. Noen limskrivere kontrollerer for eksempel visuelt utskriften og stensilens renslighet.

Påføring av loddepasta eller lim

Loddepasta eller lim kan enten skjermtrykkes (utdatert), påføres med en sjablong, eller påføres i små porsjoner med maskin eller for hånd. Lim eller lim påføres ønsket sted gjennom små rør eller sprøytes på uten kontakt.

En sjablong brukes når du påfører loddepastaen. Loddepasta må påføres der komponenttilkoblinger senere kommer på kretskortet (på elektrodene). Malen er plassert over kretskortet slik at hullene hviler over putene. Vanligvis er sjablongens åpninger noen få hundredeler av en millimeter mindre for å forhindre at lim blir trykt ved siden av puten. Posisjonen kan gjøres for hånd eller automatisk ved hjelp av markeringer på malen og kretskortet.

Kretskortet og sjablongen presses mot hverandre og en nal skyver loddepastaen gjennom åpningene slik at den når putene. Tykkelsen på sjablongen bestemmer mengden loddepasta per område.

Malene er vanligvis laget av stålplate ved hjelp av laserskjæring .

Utstyring av komponentene

De mindre komponentene er pakket i papp- eller plastbelter. Det er lommer i stroppene der komponentene er plassert. Toppen av posen lukkes av en film som skrelles av for å fjerne komponenten, i likhet med en blisterpakning . Selve stroppene er viklet opp på en rull. På minst den ene siden av beltet er det transporthull i en avstand på 4 mm der beltet beveges av plukk- og plasseringsmaskinen. Disse rullene mates til plukk- og plasseringsmaskinen ved hjelp av matemoduler .

ICer og andre store komponenter er ofte pakket i plastpinner eller i små paller, kjent som skuffer . Mens skuffene kan lastes direkte inn i maskinen også mater (engelsk er for stengene stikke mater ) er nødvendig. Vibrasjonen fra stokkmateren får komponentene til å bevege seg fremover etter fjerning, slik at plasseringshodet kan fjerne neste komponent.

Komponentene fjernes med vakuumpipetter (engelsk dyse ) eller gripere og deretter plasseres på målplassen (X, Y-koordinater) på kretskortet. Denne prosessen gjentas for alle komponenter. Når du monterer toppen av kretskortet, er det vanligvis ikke nødvendig å lime komponentene, siden limeffekten av loddepastaen sørger for den nødvendige vedheftingen av komponenten mens kretskortet transporteres til neste stasjon. Etter at kretskortet er fullbefolket, transporteres det til neste prosesseringsstasjon, og et nytt kretskort kan tas over for montering.

Herding av lim og lodding

Når det gjelder pålimte SMD-komponenter herdes limet av varme. Dette gjøres i en ovn som også er egnet for reflow-lodding . I motsetning til loddemetoden for herdning herder limet ved en lavere temperatur. Etter herding må forsamlingene fortsatt bølgeloddes . Dette skjer imidlertid etter THT- monteringen, forutsatt at disse THT-komponentene også er tilgjengelige.

Hvis enheten er ment for lodding med tilbakeløp, bringes den til ønsket prosesstemperatur i en egnet ovn for tilbakeløp. Loddekulene i loddepastaen smelter og sørger for både en mekanisk og en elektrisk forbindelse mellom komponenten og kretskortet.

Typiske feil

Noen av de følgende feilene oppstår bare med reflow-lodding, andre bare med bølgelodding. I tillegg til de klassiske loddefeilene, som ikke-fuktende og tinnbroer, som også forekommer med gjennomkjøringskomponenter, bør følgende nevnes her:

Gravsteineffekt

Den grav stein effekt ( engelsk tombstoning ) forekommer oftere i komponenter med to tilkoblinger. Komponenten skiller seg ut fra kretskortet på den ene siden, slik at den ser ut som en liten gravstein. Den er nå bare loddet på ett punkt, og ønsket funksjon er ikke gitt. Hvis mulig, må dette nå bearbeides manuelt. I tillegg til ugunstige loddeparametere, er for lang lagring av komponenter en årsak når tilkoblingsflatene er (forskjellig) oksidert. SMD-komponenter som allerede er loddet ut har en gravsteineffekt og er ikke egnet for reflow.

Popcorn-effekt

Popcorn-effekten ( engelsk popcorning ) kan oppstå hvis fuktfølsomme elektroniske komponenter lagres for lenge utenfor den beskyttende emballasjen mot fuktighet; de absorberer sakte fuktighet fra den omgivende luften. Lagring av slike fuktfølsomme komponenter er regulert i IPC / JEDEC J-STD-020D (MSL-klasser, engelsk fuktighetsfølsomt nivå ). På grunn av den hygroskopiske natur av det plasthuset av komponentene, akkumuleres vann hovedsakelig i huset støpeforbindelsen og strukturene som skal beskyttes (sammenkoblinger, substrat, etc.) (opp til 0,5 vektprosent). I reflowovnen fordamper fuktigheten på grunn av den raske temperaturstigningen, noe som fører til en utvidelse av volumet. Konsekvenser inkluderer Sprekker i huset og delaminering av underlaget. Det kostbare poenget med popcorneffekten er at den bare kan diagnostiseres etter produksjon, hvis z. B. Enheter med slike komponenter er allerede solgt i kundehender. Komponenter som har blitt lagret for lenge eller som har blitt fuktige, kan tørkes innvendig igjen ved såkalt "baking" ved ca. 110 ° C på 24 timer, slik at de er egnet for montering eller ikke-destruktiv avlodding.

Uklarhet under loddeprosessen

Et skifte i X- og / eller Y-retning for SMD-komponenten blir referert til som uskarphet . Samtidig kan ytterligere vridning av komponenten oppstå. Uklarhet kan ha forskjellige årsaker. På grunn av overflatespenningen til det flytende loddet, endrer komponenten sin posisjon. Det er nært knyttet til gravsteinseffekten.

Vask av limte komponenter

Hvis samlinger med limte SMD-komponenter er bølgelodd, er det en risiko for at væskeloddet i bølgeloddesystemet løsner limforbindelsene mellom kretskortet og komponenten, og dermed vil komponenten bli vasket vekk fra kretskortet og havne i loddekaret i bølgeloddesystemet.

Ikke fukting av limte komponenter

Hvis samlinger med limte SMD-komponenter er bølgelodd, er det også risikoen for at individuelle pinner eller individuelle komponenter ikke blir loddet av væske loddet i bølgeloddesystemet. En mulig årsak til dette kan sees på som skyggelegging fra større nabokomponenter. Under bølgelodding kan disse nabokomponentene forskyve loddestrømmen på en slik måte at individuelle loddepunkter ikke blir fuktet av loddet og derfor ikke loddet. Etter loddeprosessen har de berørte komponentene åpne loddepunkter. Riktig plassering av komponentene når du designer kretskortet, unngår problemet. Designet definerer også strømningsretningen gjennom loddesystemet.

Se også

weblenker

- Peter Zenker: SMD lodding gjort enkelt . (PDF)

- Detaljert beskrivelse for SMD lodding og lodding på mikrocontroller.net

- Søk etter SMD-kode

Individuelle bevis

- ↑ spaceaholic.com, gjenstand: Digital datamaskinminne og kretskort, LVDC, Saturn IB / V-veiledning, navigering og kontroll, spaceaholic.com

- ↑ Computerposter, computerposter.ch

- ^ "En chip" VHF-radio IC, Philips datablad TDA 7010, 1983

- ↑ Valvo GmbH, Hamburg, On the pulse of time, 1974, jubileumspublikasjon for 50-årsjubileet for Valvo GmbH

- ^ Günter Spur, Frank-Lothar Krause: Det virtuelle produktet. Styring av CAD-teknologi. Carl Hanser Verlag, München / Wien 1997, ISBN 3-446-19176-3 .

- ^ IBM 1966: Computer Aided Design Tools Developed for ICs, computerhistory.org

- ↑ Egon Fein, Grundig i dag, portrett av et globalt selskap, 1983, trykt av Europrint GmbH

- ↑ Elektronikk 13/2002, WEKA-Fachzeitschriften-Verlag, spesialutgave 50 år med elektronikk, elektronikkhistorie, side 84–88.

- ↑ a b c SMD-teknologi, komponenter, montering, prosessering. Firmapublikasjon, redigert av HH Warnke, Valvo, 1987, s.5.

- ↑ J. Ho, TR Jow, S. Boggs: Historisk introduksjon til kondensator teknologi . I: IEEE Electrical Insulation Magazine . teip 26 , nei 1. januar 2010, s. 20-25 , doi : 10.1109 / MEI.2010.5383924 .

- ^ C. Wiest, N. Blattau, J. Wright, R. Schatz, C. Hillman: Robusthet av overflatemonterte elektrolytiske kondensatorer i aluminium når de utsettes for blyfri tilbakeslag . I: Passiv komponentindustri . November / desember, 2006, s. 6–11 ( [1] [PDF; åpnet 10. desember 2020].

- ^ J. Begge: Den moderne tid med elektrolytiske kondensatorer i aluminium . I: IEEE Electrical Insulation Magazine . teip 31 , nr. 4. juli 2015, s. 24-34 , doi : 10.1109 / MEI.2015.7126071 .

- ↑ IEC-DIN-EN 60384-1, faste kondensatorer for bruk i elektroniske enheter - Del 1: Grunnleggende spesifikasjon beuth.de

- ↑ Miniatyrisering av komponentene kan føre til flere avvisninger. Hentet 13. juni 2019 .

- ↑ Dataark Rohm Ultra Compact Chip Resistors. (PDF) Rohm Semiconductor, åpnet 13. juni 2019 .

- ↑ Kommer den første monteringsmaskinen for 03015 i 2013? De minste komponentene i verden