Linz-Donawitz prosedyre

Den Linz-Donawitz prosess ( LD prosess ; engelsk grunnleggende oksygenprosess , BOP ) er en oksygenblåseprosess raffinering , dvs. for stålproduksjon ved å omdanne høyt karbon råjern inn i lav-karbonstål .

72% av verdens råstålproduksjon produseres for tiden ved hjelp av LD-prosessen (fra og med 2013). Stålverk som bruker denne prosessen kan drives lisensfritt, ettersom alle viktige patenter er utløpt. Den er oppkalt etter de to østerrikske stålverkene Linz (Øvre Østerrike) og Donawitz (Steiermark), hvis ingeniører utviklet prosessen.

beskrivelse

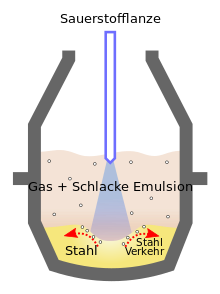

LD-prosessen er en videreutvikling av Thomas-prosessen. I stedet for å blåse inn atmosfærisk luft nedenfra, blåses oksygen ovenfra.

I LD-prosessen er en basiskledd omformer, den såkalte LD-omformeren, ladet med flytende grisejern, et kjølevæske ( skrot eller svampjern , ca. 20% totalt) og kalk eller dolomitt som en slaggdanner. Deretter blåses rent oksygen på det smeltede jernet ovenfra gjennom en utvidbar, vannkjølt lans . Derfor er LD-prosessen også kjent som oksygeninflasjonsprosessen.

Den voldsomme forbrenningen ( oksidasjon ) av jernkompaniene sørger for at smelten blir virvlet gjennom og at temperaturen stiger kraftig. For bedre blanding og senking av hydrogenpartialtrykket, blåses argon gjennom dyser i gulvet. Løseligheten av hydrogen (et skadedyr i stål) i smelten reduseres. Dette gasser ut, noe som skal forhindre dannelse av såkalte hydrogenfeller i det senere arbeidsstykket. I løpet av den ferske prosessen reduseres innholdet av karbon , silisium , mangan , svovel og fosfor jevnt, ettersom disse blir slagget med det tilsatte bergmelet.

Blåsetiden er mellom 10 og 20 minutter og velges på en slik måte at ønsket avfettning og forbrenning eller oksidasjon av uønskede urenheter oppnås. De brente jernkomponentene slipper ut som gasser eller er bundet av tilsatt brent kalk i den flytende slaggen .

Under omformerprosessen skapes karbonmonoksid (CO) gjennom oksidasjonen av karbonet , som stiger i form av bobler i smelten. Siden karboninnholdet i smelten fremdeles er høyest i begynnelsen av omformerprosessen, er avkullingsreaksjonen sterkest på dette tidspunktet. CO-boblene stiger og får slaggen til å skumme .

Under stålfremstillingsprosessen i omformeren kan avstanden mellom den vannkjølte oksygenlansen og stålbadet og slaggoverflaten varieres. Lansens posisjon påvirker blant annet. styrken på konveksjonen i stålbadet, skumingen av slaggen og har også innflytelse på slitasje på omformerens ildfaste foring. Mengden oksygen som blåses på badekaret per tidsenhet (oksygenstrømningshastighet) kan også stilles inn.

Karbonmonoksidet som produseres under avforgasningsfasen kan brukes til å generere energi senere. For å forhindre at gassen slipper ut og karbonmonoksidet reagerer for å danne karbondioksid , blir omformeren forseglet fra den omgivende atmosfæren så godt som mulig.

Stålbadet tappes gjennom kranhullet i en panne ved en temperatur på mer enn 1600 ° C (opptil 1750 ° C mulig i dag). Under tapping kan deoksideringsmidler og legeringer tilsettes. Deretter helles slaggen over omformerkanten. Råstålet kan deretter sendes til en sekundær metallurgisk behandling.

Etter en omformerprosess blir ofte en slaggerest igjen i omformeren. Dette kan brukes som grunnlag for slaggereaksjonene til neste omformerbatch. En annen mulighet er å bruke restslaggen som er igjen i omformeren til såkalt slaggesprut. Slaggen fordeles i det indre av omformeren ved å blåse nitrogen gjennom lansen. Målet er å danne et beskyttende lag på omformerfôret og derved oppnå lengre levetid .

Omformerstørrelsen hittil oppnådd er 380 t ( ThyssenKrupp Stahl, Duisburg-Bruckhausen).

Et stort teknisk problem i begynnelsen var fjerningen av den brune røyken (jern (Fe), som fordamper ved den høye reaksjonstemperaturen og rømmer fra omformeren som FeO), som var synlig langveisfra og ville ha vært en hindring for hele verden spredning av LD-prosessen; Problemet er imidlertid løst teknisk.

Fremvekst

Fremskritt utvikling

I 1928 ble sveitseren Robert Durrer professor i jern- og stålteknikk ved Technical University i Berlin-Charlottenburg , hvor han begynte sin grunnleggende forskning og eksperimenter om erstatning av luft med rent oksygen.

Mellom 1936 og 1940 hadde Otto Lellep (1884–1975) , som kom fra Estland og siden har blitt amerikansk statsborger, muligheten til å gjøre eksperimenter i ildstedet og omformeren med konsentrert oksygen i Gutehoffnungshütte . Pre-smeltet kalkferritter for å fremme avfosforiseringen og oksygendyser påført nedenfra ble testet. Begge forårsaket problemer og tillot ikke pålitelig reproduserbarhet. Siden Reichs departement for økonomi i det tredje riket lette etter Lelleps aldersforsikring i utlandet, flyttet Lellep tilbake til USA, og eksperimentene ble ikke videreført.

Durrer kom tilbake til Sveits i 1943, hvor han ble betrodd den overordnede styringen av den metallurgiske driften av alle von Roll'schen Eisenwerke AG-anleggene og ledelsen av Gerlafingen-anlegget , og han fylte en nyopprettet stol for metallurgi ved ETH Zürich . På hans initiativ ble det utført tester i Gerlafingen-anlegget i 1948, hvor det for første gang ble blåst rent oksygen på forskjellige typer råjern i en grunnleggende 2-tonns liten omformer gjennom en vannkjølt dyse. H. Hellbrügge rapporterte om eksperimentene og Durrer foreslo at arbeidet skulle fortsettes i Linz.

LD-prosess

LD-prosessen ble utviklet i Østerrike fra juni 1949 på VÖEST i Linz til den var klar til drift. Testene i en 2,5 t konverter varte fra 3. til 25. juni, til slutt, med deltagelse av Theodor Eduard Suess og Rudolf Rinesch, var de vellykkede. En stor serie tester ble deretter utført med en 5 t omformer i Donawitz og et 15 t fartøy i Linz. Oppfinnelsen av Rinesch ledet bl.a. på avhandlingen hans om LD-prosessen , som ble holdt i lås og nøkkel lenge på grunn av kunnskapen den inneholdt . Herbert Trenkler, som direktør for smelteverket, spilte en nøkkelrolle i den nye utviklingen.

På grunn av de mye lavere produksjonskostnadene, orienterte VÖEST seg om til LD-prosessen 9. desember 1949, som gjennom tester og kostnadsberegninger hadde overbevist:

" Dr. Richter-Brohm , den eneste administratoren for VÖEST, bestemte på grunnlag av disse fakta å sette stålproduksjon i Linz på et helt nytt grunnlag og å bygge et blåst oksygenomformer stålverk. […] I oktober 1950 ble ordren lagt på det første LD-stålverket og produksjonen startet 27. november 1952. "

Oppfinnelsen ble registrert 31. august 1949, og det østerrikske patentet AT168589 ble gitt 15. desember 1950. LD-prosessen erstattet den tidligere vanlige Siemens-Martin-prosessen (SM-prosessen) og den eldre Thomas-prosessen .

betegnelse

Opprinnelsen til forkortelsen LD er uklar. I dag kommer den for det meste fra produksjonsstedene i Linz og Donawitz , hvor prosessen ble brakt til produksjonsberedskap. Et gammelt, sjelden brukt navn er Linzer Düsenstahl ettersom oksygenet blåses inn via spesielle, varmefølsomme dyser.

En annen mulig opprinnelse er Linz-Durrer , ettersom Durrer hadde gjort avgjørende forberedende arbeid. Han var imidlertid av den oppfatning at oksygenstrålen måtte blåses inn "dypt, som en solid kropp", men til slutt lyktes dette ikke fordi det ikke ble dannet noe reaktivt slagg. Derimot førte det "ikke dype" innblåsingen eller oppblåsingen av oksygenet raskt til en veldig varm reaksjonssone og flytende slagg, som til slutt hjalp LD-prosessen med å bryte gjennom.

Uttrykkene "ikke dypt" og "blåser inn dypt" er uklare under patentloven på grunn av manglende dimensjoner eller områdespesifikasjoner. Dette var grunnen til at en amerikansk domstol mellom patentinnehaveren og den amerikanske saksøkeren til slutt bestemte seg for saksøkeren og erklærte det amerikanske patentet ugyldig fordi det ikke inneholdt noen klar lære om teknisk handling.

En videreutvikling av LD-prosessen er LD-AC-prosessen ( A står for ARBED i Luxembourg , C for Centre National de Metallurgique i Liège ). Kalkstøv blåses sammen med oksygen gjennom lansen på metallbadet.

Tildele

I 1959 ble Otwin Cuscoleca, Felix Grohs, Hubert Hauttmann, Fritz Klepp, Wolfgang Kühnelt, Rudolf Rinesch, Kurt Rösner og Herbert Trenkler tildelt Karl Renner-prisen som oppfinnere av LD-prosessen .

Se også

weblenker

- LD-prosessen erobrer verden i forumet OoeGeschichte.at (rapport om utviklingen av LD-prosessen)

- ekspedisjon voestalpine: Linz & Donawitz - en prosess lager historie

- Historien om Linz-Donawitz-prosessen (PDF; 3,6 MB) voestalpine; 44-siders brosjyre om opprinnelsen, begynnelsen og effekten av LD-prosessen

- LD stål. (PDF; 7,5 MB; 51 sider) Journal of the Austrian Steel Construction Association, 3. år, utgave 2, 1957.

Forord

Individuelle bevis

- ↑ stahl-online.de

- ↑ bdsv.org ( Memento av den opprinnelige fra 02.04.2015 i Internet Archive ) Omtale: The arkivet koblingen ble automatisk satt inn og ennå ikke kontrollert. Vennligst sjekk originalen og arkivlenken i henhold til instruksjonene, og fjern deretter denne meldingen. (PDF)

- ^ Helmut Burghardt, Gerd Neuhof: Stålproduksjon . Red.: Hans-Joachim Eckstein. 1. utgave. VEB tysk forlag for grunnleggende industri, Leipzig 1982, s. 68-75 .

- ↑ Michael Degner et al.,: Stahlfibel . Red.: Steel Institute VDEh. Verlag Stahleisen GmbH, Düsseldorf 2007, ISBN 978-3-514-00741-3 , s. 53-59 .

- ↑ a b Schweizerische Bauzeitung: Wochenschrift für Architektur, Ingenieurwesen, Maschinentechnik , Volum 83, 1965, s. 858

- ↑ Günter Bauhoff: Lellep, Otto. I: Ny tysk biografi (NDB). Volum 14, Duncker & Humblot, Berlin 1985, ISBN 3-428-00195-8 , s. 179 ( digitalisert versjon ).

- ↑ et b c stål og jern , Volume 73, Association of tyske Ironworking People, A. Bagel, 1953, s. 7

- ↑ Helmut Heiber (red.): Filer fra partikansleriet til NSDAP: register , volum. 1, Oldenbourg Verlag, 1983, ISBN 978-3-486-49641-3 , s. 472 (handling 14120, begrenset forhåndsvisning i Google-boksøk)

- ↑ a b c Metallurgy and Foundry Technology, Volumes 1–2, Verlag Technik, 1951, s. 173

- ^ Stål og jern. Tidsskrift for det tyske jernverket , bind 72, 1952, s. 993

- ↑ Herbert Hiebler, Wilfried Krieger: Prof. Dr. mont. Herbert Trenkler på 100-årsdagen . I: Berg- und Hüttenmänne månedlig hefte (BHM), bind 152, 2007, utgave 11, s. 378-380, her s. 378 ( doi: 10.1007 / s00501-007-0332-7 ).

- ^ Østerriksk konstruksjonsjournal: Organ av spesialistgruppene for bygging av de østerrikske ingeniør- og arkitekturforeningene og det kommunale test- og forskningsinstituttet for bygging Wien , bind 11-12, Springer-Verlag i Wien, 1956, s. 25

- ^ Aktivitetsrapport fra den østerrikske fagforeningsforbundet , ÖGB, 1956, s. U-46

- ↑ Wien rådhuskorrespondanse, 12. desember 1959, ark 2461

- ↑ Wien rådhuskorrespondanse, 23. januar 1960, ark 114